Una mirada detrás de escena del desarrollo de una impresora 3D: de la idea a la parte impresa

Jun 21 de 2020 0

La impresora dental 3D fue uno de los temas más importantes en la IDS 2019. Se llevaron a cabo discusiones animadas sobre la precisión y la velocidad de estas máquinas y las ventajas y desventajas de la impresión 3D en la industria de los laboratorios dentales. Lea la primera parte de una serie de artículos para conocer los antecedentes y los beneficios de la impresión 3D y el estado actual de esta tecnología en el laboratorio dental.

Tobias Specht, MDT, Director GBU Labside Digital, y Jörg Ebert, Asociado de Investigación Senior en Ivoclar Vivadent, hablan sobre estos temas en la siguiente entrevista.

Sr. Specht, ¿cuál es el estado de las impresoras 3D en los laboratorios dentales actuales? ¿Cuáles son los beneficios de la impresión 3D?

Tobias Specht: Esta tecnología es relativamente nueva en nuestro campo. Aunque parezca que un gran número de laboratorios dentales han sufrido una transformación digital, este no es realmente el caso.

Sin embargo, hemos notado un aumento significativo en el uso de escáneres intraorales en consultorios dentales en los últimos años. Como resultado, los laboratorios dentales están recibiendo un número creciente de archivos digitales, que requieren que tengan acceso al software CAD para poder trabajar con ellos. Por lo tanto, es muy beneficioso para los laboratorios pequeños, en particular, comenzar a usar tecnologías digitales para que puedan continuar trabajando con sus dentistas y mantenerse competitivos.

Muchos laboratorios que han introducido flujos de trabajo digitales ya no envían sus diseños CAD para ser procesados externamente, porque pueden hacerlo ellos mismos de manera interna. Sin embargo, no todas las piezas dentales son adecuadas para fresar debido a su forma. Los modelos son un ejemplo de ello. Sin embargo, como resultado de los recientes avances en la impresión 3D, los laboratorios podrán producir todo tipo de piezas en el futuro.

¿Cómo posicionaría la impresión 3D en comparación con el fresado? ¿Cuáles son los beneficios de la impresión 3D para laboratorios dentales?

Tobias Specht: Usar una fresadora en su laboratorio no le impide tener una impresora 3D. Es un gran complemento para una fresadora. Los dos dispositivos combinan lo mejor de ambos mundos.

Como se mencionó anteriormente, algunos objetos son más fáciles de imprimir que el molino debido a su forma y estructura específicas. Además, la impresión puede ser más económica en términos del material utilizado que el proceso de molienda. Por ejemplo, cuando se muelen las bandejas de mordida, se debe eliminar una cantidad relativamente grande de material de PMMA para crear el producto final. Cuando se imprime una bandeja, por ejemplo, solo se usa la cantidad de material necesaria para producir la bandeja y las estructuras de soporte.

Si descubre que sus fresadoras se están utilizando a plena capacidad para producir coronas y puentes de circonio y cromo cobalto y casi no hay tiempo para fresar modelos, bandejas y cera, vale la pena invertir la posibilidad de comprar una impresora relativamente asequible. de otro dispositivo de fresado para liberar la capacidad de la máquina.

Además, las impresoras suelen ser más eficientes en términos de tiempo en comparación con las unidades de fresado. Por ejemplo, todas las coronas deben fresarse por separado. Sin embargo, el proceso de impresión permite la producción simultánea de tantas piezas como lo permita el tamaño de la plataforma de construcción. El proceso de construcción en Digital Light Processing (DLP) no está restringido por el número de piezas, sino simplemente por su altura.

Sr. Ebert, el Sr. Specht acaba de mencionar el tema del procesamiento digital de la luz. ¿Podría darnos una breve descripción de las tecnologías utilizadas en la impresión 3D y cuándo se desarrollaron?

Jörg Ebert: La invención de la impresión 3D se atribuye al Dr. Hideo Kodama, quien solicitó una patente para un dispositivo de creación rápida de prototipos en 1980.

La impresión 3D ingresó a la industria dental en el curso del proceso de digitalización y el desarrollo de soluciones de software adecuadas que cumplen con indicaciones específicas y nuevos métodos. Al seleccionar una técnica de fabricación, debe considerar las siguientes tres preguntas:

- ¿Qué tipo de material y propiedades se necesitan con respecto a los requisitos de los dispositivos médicos?

- ¿Qué nivel de precisión, acabado superficial o estética necesito?

- ¿Cuán productivo debería o me gustaría ser?

Los armazones de metal generalmente se producen utilizando fusión láser selectiva (SLM). El tamaño y el costo del equipo para este proceso generalmente se ajusta a las necesidades de los centros de fabricación. Sin embargo, la opción más económica es utilizar el proceso de cera perdida. Las primeras impresoras se utilizaron para imprimir estructuras de cera, que se construyeron una capa a la vez. Sin embargo, este proceso llevó mucho tiempo, y tomó varias horas para producir una restauración única.

La estereolitografía tiene la historia de desarrollo más larga atribuida al extenso trabajo del Dr. Kodama. Esta técnica se perfeccionó en varias etapas, lo que resultó en el desarrollo de la estereolitografía basada en láser (SLA) y el procesamiento de luz digital (DLP). Hoy, representa la técnica de fabricación aditiva más sofisticada, produciendo resultados de alta precisión con polímeros.

En IDS 2019, Ivoclar Vivadent presentó una impresora 3D que estará disponible en un futuro próximo. ¿En qué tipo de tecnología se basa la impresora?

Jörg Ebert: El PrograPrint PR5 es una impresora de estereolitografía basado en DLP. DLP es la abreviatura de Digital Light Processing. Esta tecnología ofrece ventajas decisivas en comparación con la estereolitografía basada en láser: por ejemplo, mayor velocidad porque cada capa acumulada se fotopolimeriza en una sola exposición. En el desarrollo de nuestra impresora hemos ido un paso más allá y hemos combinado óptimamente los datos digitales con el hardware físico disponible y las propiedades químicas de los materiales dados.

¿Podría explicar esto con más detalle?

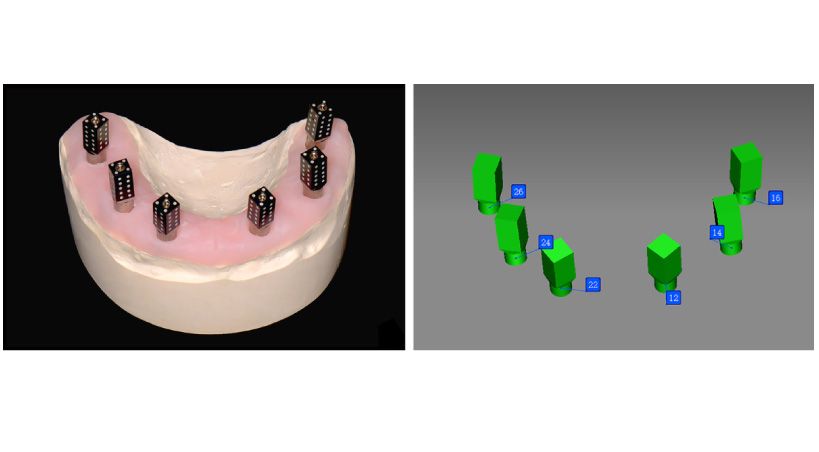

Jörg Ebert:Probablemente habrás notado que puedes intensificar el brillo de una antorcha en el centro de la fuente de luz en relación con su circunferencia. Además, puede ajustar la antorcha para emitir la misma cantidad de luz a través de la lente, pero no será tan brillante. En la misma línea, hemos tenido que centrar nuestros esfuerzos: la polimerización precisa y rápida exige los siguientes requisitos: brillo uniforme y máximo, además de una imagen nítida. Sin embargo, la experiencia ha demostrado que, en la mayoría de los casos, no es realmente necesario tener esta cantidad máxima de luz en todo el campo de iluminación durante el proceso de construcción. Como resultado, hemos ideado una nueva técnica. Calcula una salida de luz máxima uniforme y específica de la capa. Esta estrategia garantiza que cada capa se imprima con la mejor calidad posible. Al mismo tiempo, Se garantiza una precisión constante, independientemente de si la pieza está ubicada en el centro o en la periferia de la plataforma de construcción. Al ajustar nuestros materiales a la resolución del área de construcción de solo 49 µm y optimizar el factor de escala al factor de compensación por contracción, así como a otros factores, hemos logrado una desviación promedio de <20 µm y una desviación estándar de <50 µm.

El sistema tiene en cuenta los procesos de limpieza y post curado , que son importantes para la precisión de los resultados. Si el paso posterior al procesamiento no se coordina adecuadamente, la precisión y el ajuste de la parte impresa podrían verse afectados negativamente.

¿Qué te hizo elegir esta forma de impresión sobre otras tecnologías?

Jörg Ebert: Después de analizar cuidadosamente todas las opciones disponibles, nuestra decisión recayó en la estereolitografía debido a su precisión y velocidad excepcionales en comparación con otras tecnologías de este tipo.

Dado que nuestro objetivo era desarrollar un sistema integrado, era importante para nosotros basar nuestro trabajo en una tecnología madura.

Además, queríamos ofrecer a nuestros clientes el beneficio adicional de poder utilizar un dispositivo avanzado de procesamiento de LED. Se corresponde con los materiales de impresión ProArt , así como con las resinas compuestas Ivoclar Vivadent . No hace falta decir que nuestra experiencia en el campo de los materiales de fotopolimerización nos dio una ventaja adicional en nuestros esfuerzos de desarrollo.

Perfil de los entrevistados.

El Dr. Jörg Ebert estudió ingeniería de materiales en RWTH Aachen, Alemania. Recibió su doctorado con distinción en cerámica de la misma universidad, especializado en el desarrollo de procesos de impresoras 3D de cerámica. Se unió a la unidad de investigación y desarrollo industrial en Ivoclar Vivadent en Schaan, Liechtenstein, en 2011, donde ahora trabaja en el departamento de fabricación aditiva. Dirige la sección de desarrollo de procesos del proyecto PrograPrint.

Tobias Specht, MDT, ha estado trabajando para Ivoclar Vivadent en la sede de la compañía en Schaan durante los últimos 19 años. Actualmente ocupa el cargo de Director de la Unidad de Negocio Global Labside Digital. Después de su formación como maestro técnico dental en Friburgo, Alemania, se unió a la empresa como gerente de productos para cerámica. Posteriormente, fue promovido al cargo de jefe de departamento de cerámica y CAD / CAM con especial énfasis en el sistema IPS e.max. Es uno de los iniciadores del proyecto de desarrollo PrograPrint.

PrograPrint es una marca registrada de Ivoclar Vivadent AG. La disponibilidad de ciertos productos puede variar de un país a otro.

Fuente: blog.ivoclarvivadent.com