La fabricación aditiva ayuda a transformar la implantología dental

May 15 de 2019 0

Con el paso del tiempo, el enfoque de los implantes dentales ha pasado de basarse solamente en los requisitos mecánicos hacia aspectos más biológicos y estéticos, buscando que su apariencia sea lo más cercana posible a la realidad. Debido a este cambio, la estabilidad a largo plazo, la previsibilidad y el atractivo estético del soporte dental —el elemento de conexión entre un implante y una corona— han ganado más importancia.

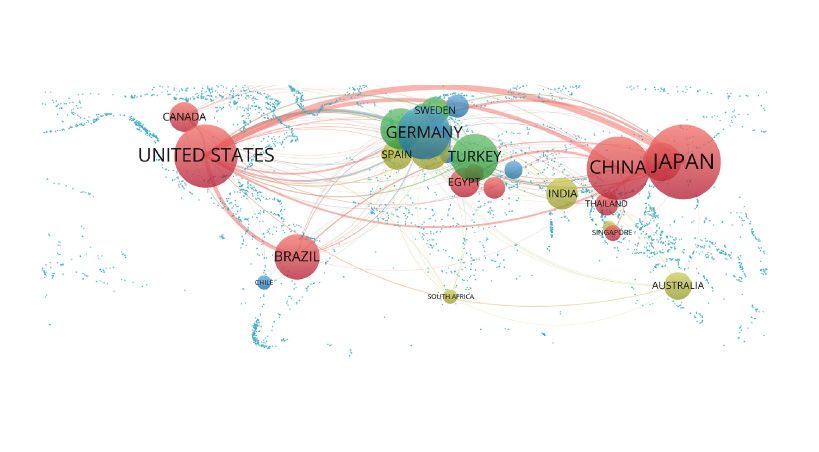

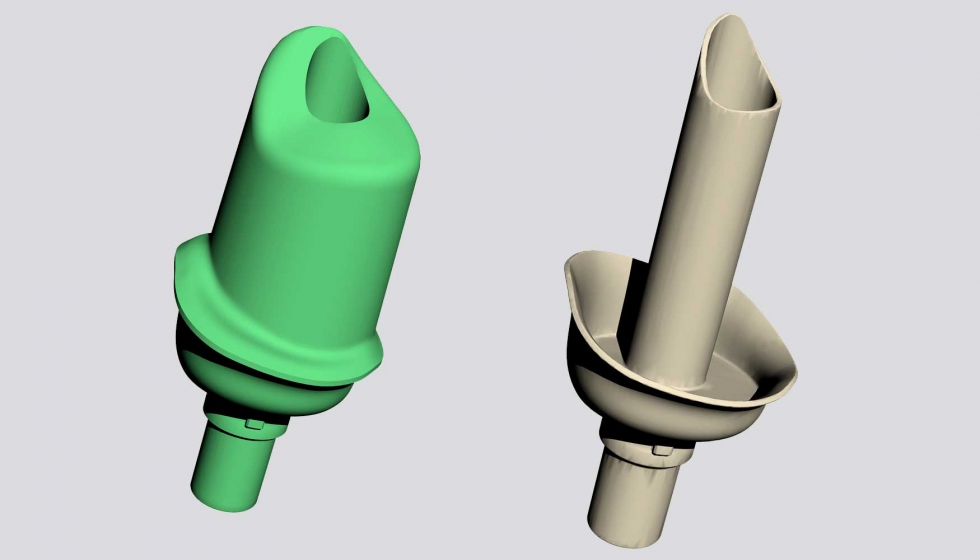

Pero a medida que crece el número de pacientes que optan por los implantes dentales, aparece con más frecuencia una enfermedad infecciosa llamada periimplantitis, que supone la inflamación de la encía y la estructura ósea existente alrededor de un implante dental, haciendo que el tejido blando que rodea el implante retroceda, haciendo visible el soporte metálico. La causa de una infección puede depender de varios factores, como la salud de los tejidos blandos, el diseño y la rugosidad del implante, la morfología externa o la carga mecánica excesiva. Hoy en día, para corregir el problema, los protésicos dentales deben añadir una pieza de cerámica en el lugar donde el metal es visible, utilizando los soportes disponibles actualmente. Esto no es ni estéticamente agradable ni una solución permanente, ya que la cerámica puede perderse fácilmente. El Prof. Dr. Kern ha inventado su solución patentada, la Plataforma Anatómica Extendida (EAP), para cubrir todos los aspectos biológico-estéticos y proporcionar un nuevo diseño para abordar este problema causado por la periimplantitis.

Con más de 5.000 horas de trabajo, desarrolló 200 prototipos y tomó 160 imágenes de microscopios electrónicos, documentando científicamente el comportamiento de las células, mientras desarrollaba la solución, que ya ha sido patentada en Europa, Canadá y Australia. En comparación con los soportes estándar existentes, la solución del Prof. Dr. Kern presenta una geometría diferente, al incorporar cerámica detrás del metal y un diseño de cubeta que permite que la cerámica se asiente mucho más abajo. Para los pacientes con una recesión de la encía, los dentistas pueden ahora simplemente retirar el metal para ver la cerámica de nuevo.

El soporte híbrido EAP para implantes dentales es más biocompatible, con mejor fijación celular, mayor facilidad de uso, alto atractivo estético, posteriormente cambiable, científicamente probado y sólido.

La fabricación aditiva entra en escena

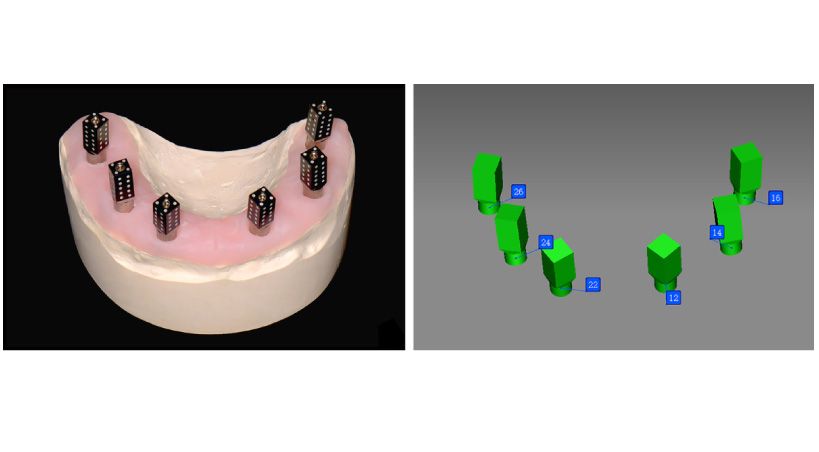

Debido a que las estructuras de pared delgada de los soportes no pueden fabricarse utilizando técnicas de fresado convencionales, el Dr. Kern comenzó a explorar la fabricación aditiva en 2017 y optó por la solución híbrida dental de GE Additive, que incluye un Concept Laser Mlab cusing 200R, una fresadora de Georg Fischer (ya que el soporte todavía requiere algo de fresado después) y el software Follow-Me hyperDENT.

Además de las ventajas de poder fabricar estructuras complejas, personalizadas y precisas y prótesis dentales sin tensión para un mejor ajuste en la boca, utilizando tecnología de aditivos, el Dr. Kern destaca otras ventajas adicionales del uso de la solución GE Additive:

- Una pérdida marginal de material, alrededor de un 85% de ahorro de material en comparación con la simple molienda, y el polvo no fundido puede ser reutilizado.

- Ahorro de tiempo del 50% en la producción en comparación con la fundición.

- Con una densidad del 99,6% del producto final, el material aditivo demuestra mejores propiedades metalúrgicas que con una pieza fundida del mismo material.

Una única solución de software controla tanto el proceso de impresión de fabricación aditiva como el proceso de fresado. El software de Follow-Me es un sistema abierto, altamente automatizado y flexible que permite el anidamiento automático, la generación automática de etiquetas de identificación para la identificación de piezas y la generación automática de la tolerancia de mecanizado para el fresado.

“El proceso híbrido dental permite una producción económica de mi pilar con la máxima precisión. Con su experiencia dental y sus soluciones técnicas, GE Additive es el socio perfecto para mi negocio”, asegura el Dr. Kern. “Esta solución combina las ventajas de la fabricación aditiva con la tecnología sustractiva, para obtener lo mejor de ambos mundos de fabricación, lo que significa un proceso de producción eficiente en tiempo y costes”, añade.

Imagen de la sección del soporte. Foto: Prof. Dr. Mario Kern.

Información general sobre la tecnología dental híbrida

La fabricación aditiva, también conocida como impresión en 3D, permite a la industria dental fabricar estructuras complejas, personalizadas y precisas y prótesis dentales sin tensión para un mejor ajuste en la boca.

La impresión 3D de metal reduce la pérdida de material en comparación con el simple fresado. La molienda por sí sola puede desperdiciar hasta un 85% del material utilizado en el proceso de fabricación. El aditivo también permite un ahorro de tiempo significativo, hasta un 50% más rápido que el colado. Y con una densidad de producto final del 99,6%, la fabricación aditiva demuestra mejores propiedades metalúrgicas que con una pieza fundida del mismo material.

Cuando la tecnología aditiva se combina con las técnicas convencionales de fabricación sustractiva, los clientes pueden aprovechar ambas tecnologías en una solución híbrida:

- Fabricación rápida y económica: hasta un 40% menos de costes gracias al uso de la solución híbrida dental en lugar de sólo fresar).

- Geometrías complejas y estructuras de pared especialmente delgadas para aplicaciones dentales, que no son posibles con el fresado.

- Las conexiones de los implantes requieren la máxima precisión para un ajuste perfecto, lo que se garantiza mediante el proceso de fresado.

- Un solo software gestiona tanto la impresora 3D como la fresadora.

La contracción de la encía revela la presencia de un soporte de titanio. Foto: Prof. Dr. Mario Kern.

Cómo funciona el proceso

El software de Follow-Me controla tanto el proceso de fabricación aditiva como el proceso de fresado. El flujo de trabajo del software es perfectamente adecuado para trabajar con las máquinas de fusión por láser Concept Mlab de GE Additive (Mlab cusing, Mlab cusing R y Mlab cusing 200R), que ofrecen la más alta calidad de superficie, para las estructuras más delicadas, con un tamaño mínimo. Gracias a su sistema patentado de cajones extraíbles, las máquinas combinan un alto grado de facilidad de uso con un alto grado de seguridad. Además, esto permite un cambio rápido de material sin riesgo de contaminación por polvo.

Además, los pernos se imprimen en la placa de construcción, que luego se miden en la fresadora y una solución especial de transformación de 0 puntos garantiza la máxima precisión durante el proceso de fresado de la pieza impresa en 3D.

Debido a que los diferentes sistemas de implantes tienen diferentes geometrías, existen varias bibliotecas de implantes disponibles para producir la geometría de conexión requerida.

Áreas de aplicación

- Superestructuras implantosoportadas

- Superficies oclusales

- Superficies interiores de la corona telescópica

Fuente: interempresas.net